Natuurkunde en Mechanica

Natuurkunde en Mechanica

Doorbuiging berekenen

Voor het ontwerpen van onderdelen van producten is het van belang dat de onderdelen de belasting aankunnen die het tijdens gebruik ondervind. Vaak worden onderdelen té sterk gemaakt (overdimensionering). Dit is vaak nergens voor nodig en zelfs onwenselijk. Producten worden groter, zwaarder en misschien zelfs lelijker dan ze hadden kunnen zijn. In dit artikel wordt beschreven hoe onderdelen ontworpen kunnen worden op basis van doorbuiging. Dit kan op twee manieren:

- Eerst het materiaal kiezen en aan de hand daarvan de maximale doorbuiging berekenen.

- Een maximale doorbuiging kiezen en aan de hand daarvan de materiaaleisen berekenen.

De eerste methode is bruikbaar om een bestaande constructie door te rekenen. De tweede methode is handiger bij het ontwerpen van een nieuwe constructie. De tweede methode is ook een methode waarbij steeds wordt teruggekoppeld: zijn er wel materialen die aan de gekozen maximale doorbuiging voldoen? Zijn deze niet te duur? Past het wel bij mijn product? Soms blijkt dat het onderdeel beter een andere vorm kan krijgen om met een minder sterk (maar goedkoper) materiaal dezelfde maximale doorbuiging te verkrijgen.

Belastingsituaties

Afhankelijk van hoe een onderdeel belast wordt, gelden er verschillende formules voor de doorbuiging. Deze formules zijn hieronder uitgewerkt. Voor de betekenis van de verschillende parameters in de situatieschetsen en formules, scroll naar het einde van deze pagina.

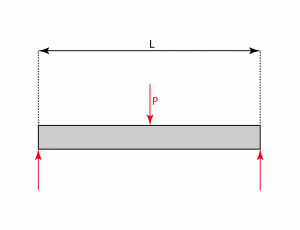

Situatie 1 – Puntbelasting in het midden bij dubbele oplegging

Maximaal moment

![]()

Doorbuiging

![]()

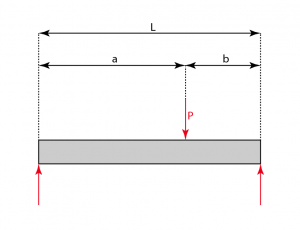

Situatie 2 – Puntbelasting uit het midden bij dubbele oplegging

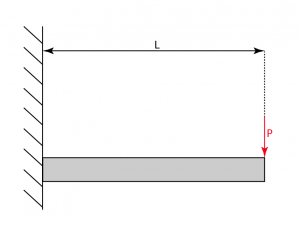

Situatie 3 – Puntbelasting op uiteinde bij enkele inklemming

Maximaal moment

![]()

Doorbuiging

![]()

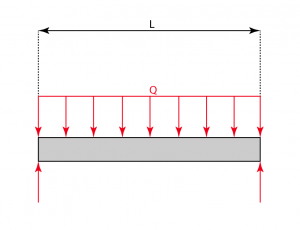

Situatie 4 – Gelijkmatig verdeelde belasting bij dubbele oplegging

Maximaal moment

![]()

Doorbuiging

![]()

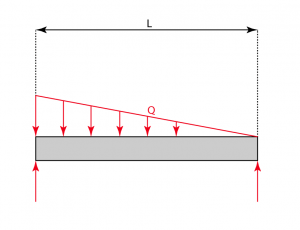

Situatie 5 – Ongelijkmatig verdeelde belasting bij dubbele oplegging

Maximaal moment

Doorbuiging

![]()

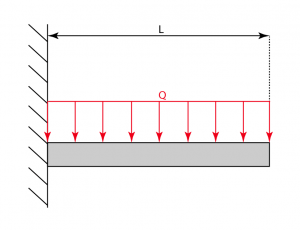

Situatie 6 – Gelijkmatig verdeelde belasting bij enkele inklemming

Maximaal moment

![]()

Doorbuiging

![]()

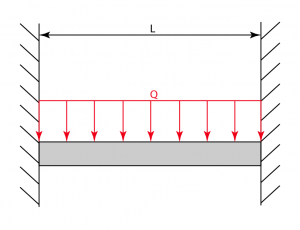

Situatie 7 – Gelijkmatig verdeelde belasting bij dubbele inklemming

Maximaal moment

![]()

Doorbuiging

![]()

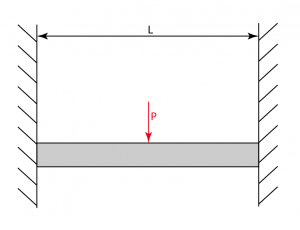

Situatie 8 – Puntbelasting bij dubbele inklemming

Maximaal moment

Doorbuiging

![]()

Parameters en betekenissen

M = Moment [Nm]

f = Doorbuiging [mm]

P = Puntbelasting [N]

Q = Verdeelde belasting [N/m]

L = Lengte van het onderdeel [mm]

E = Elasticiteitsmodulus [N/mm2 of MPa]

I = Oppervlaktetraagheidsmoment [mm4]

Oppervlaktetraagheidsmoment

Niet te verwarren met het massatraagheidsmoment. Over het algemeen geldt dat het oppervlaktetraagheidsmoment zo hoog mogelijk moet zijn voor een sterke constructie. Dat is ook logisch: de elasticiteitsmodulus kan dan lager zijn voor dezelfde doorbuiging. Zie de wikipedia pagina voor meer informatie.

Wat te doen met complexe vormen?

De meeste producten/onderdelen hebben geen rechthoekige vorm en worden niet blootgesteld aan een perfect verdeelde belasting. Bovenstaande modellen dienen puur als leidraad. Het is raadzaam om een onderdeel niet precies sterk genoeg te maken op basis van bovenstaande modellen. Het is gebruikelijk om een safety-factor van minimaal 1,5 te hanteren*.

Als er op doorbuiging wordt berekend, is het raadzaam om de safety-factor op de kracht die op het onderdeel werkt toe te passen. Een anderhalf keer grotere kracht zorgt binnen de formule voor een groter oppervlaktetraagheidsmoment. Het oppervlaktetraagheidsmoment wordt bepaald door de dimensies van het onderdeel. Dat betekent dus dat bij eenzelfde doorbuiging, de dimensies van een onderdeel proportioneel mee groeien.

Let op: pas de veiligheidsmarge altijd toe op krachten, niet op dimensies.

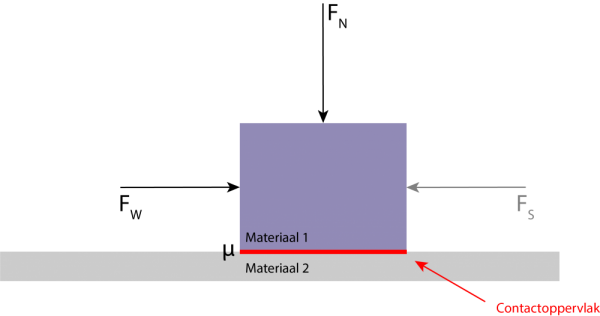

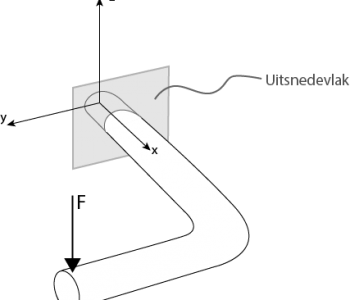

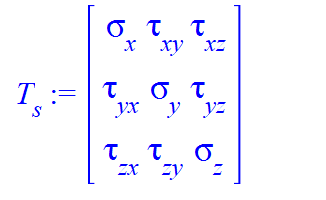

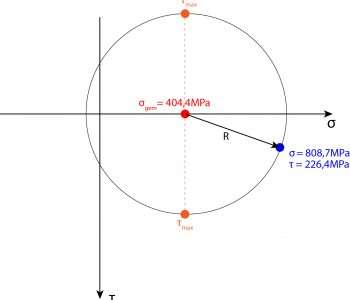

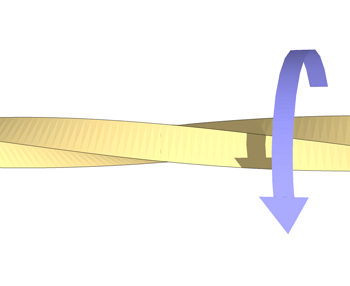

Interne spanningen berekenen

Krachten zorgen niet alleen voor doorbuiging, maar ook voor interne spanningen. Deze interne spanningen kunnen dusdanig hoog worden dat een onderdeel daarop faalt. Ook als de berekende doorbuiging laag is. Als je wilt uitsluiten dat het onderdeel faalt bij bepaalde krachten, raad ik je aan om mijn artikel over interne spanningen te lezen.